Le thermoformage

Le thermoformage est un processus de fabrication qui permet de donner forme à des feuilles de plastique à l'aide de la chaleur et de la pression. Il est largement utilisé dans l'industrie pour produire des emballages, des plateaux, des boîtiers et d'autres produits en plastique. Le principe du thermoformage consiste à chauffer une feuille de plastique jusqu'à ce qu'elle devienne souple, puis à la placer sur un moule où elle prendra la forme désirée. Une fois refroidi, le plastique conserve cette forme solide.

Les principaux avantages

Le thermoformage présente plusieurs avantages par rapport aux autres techniques de transformation du plastique.

Tout d'abord, il est relativement économique, car il nécessite moins d'investissements en équipements et en outils que d'autres méthodes comme l'injection ou le moulage par soufflage.

De plus, le thermoformage permet une grande flexibilité de conception, car il est possible de réaliser des formes complexes et des détails précis. Cette adaptabilité permet de répondre aux besoins spécifiques des clients et de créer des produits sur mesure.

Un autre avantage majeur du thermoformage est sa rapidité. Les cycles de production sont généralement courts, ce qui permet d'obtenir rapidement des prototypes ou des séries de production en grande quantité. De plus, le thermoformage offre une grande variété de matériaux disponibles, tels que le PVC, le PET, le polystyrène, l'acrylique, ce qui permet de choisir la matière la mieux adaptée aux exigences du produit final.

Un procédé parmi les plus vertueux

Le thermoformage est une technique de transformation du plastique qui est considérée comme l'une des plus respectueuses de l'environnement : il génère en effet moins de déchets et de pertes de matière que d'autres techniques de transformation. Les résidus de plastique peuvent être recyclés et réutilisés, contribuant ainsi à la durabilité et à la réduction de l'empreinte carbone. Il s’agit donc d’un procédé de fabrication efficace, économique et polyvalent, offrant de nombreux avantages par rapport aux autres techniques de transformation du plastique. Son adaptabilité, sa rapidité de production et son impact environnemental réduit en font une solution attrayante pour de nombreuses applications industrielles.

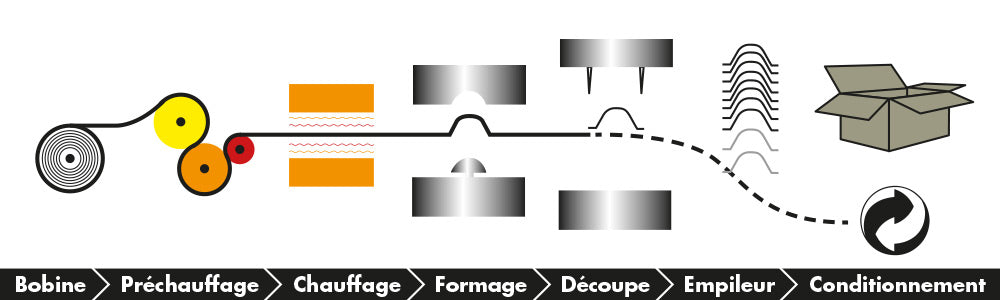

Les étapes du thermoformage

1. Matières premières

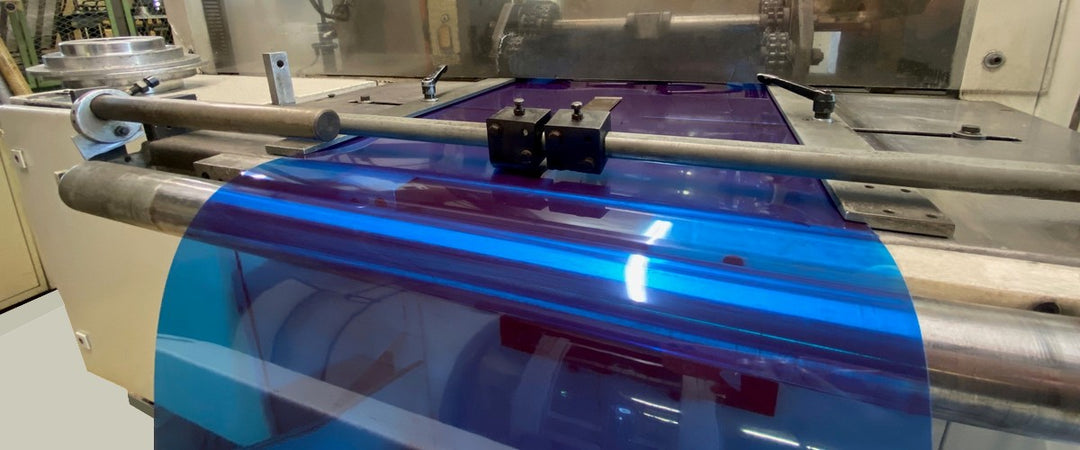

PETIT est en capacité de transformer un grand nombre de matières plastiques telles que le PP, APET, PVC, PS ainsi que leurs dérivés (expansés, complexés).

2. Préchauffage

Consiste à passer le film sur des rouleaux chauffés pour préparer la matière et permettre d’atteindre des températures plus élevées.

3. Chauffage

Chaque matière est chauffée par l’intermédiaire de radiants à différentes températures selon ses propriétés physico-chimiques.

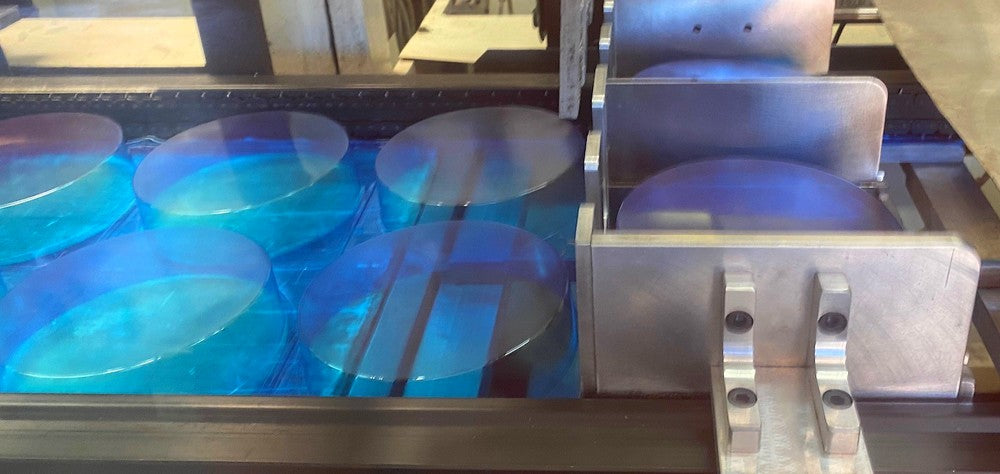

4. Formage

Le formage constitue l’étape où la pièce prend forme. En fonction de sa géométrie (hauteur, développé…), un piston peut être nécessaire au bon formage des pièces.

5. Découpe

Une fois les pièces formées, elles sont découpées unitairement et le surplus de matière est éliminé. Ces surplus sont rassemblés : ils sont ensuite récupérés par les spécialistes des filières de recyclage plastique.

6. Empilage automatique

Les barquettes sont empilées et sortent de l’empileur pour être conditionnées.

7. Conditionnement

Les pièces produites sont placées dans des poches plastiques de qualité alimentaire, et placées à l’intérieur des cartons ensuite installés sur une palette filmée.